SVX日記

2005-02-24(Thu) 今後の身の振り方を考えつつ、OLIMEXのサイトを和訳

うっはー。今日は昨日の面接の結果、今後の身の振り方について考え込む、む、むむむ……むッ!! だって、この歳でLinuxだって組み込みだって実務は経験なしでっせ。なんであんなに好印象だったのだろう? 気づかないうちに面接官に隠しコマンドを入力してしまったのだろうか? 上上下下左右左右BAとか? 別にコナミを受けたワケじゃないんだけどな。クチ八丁がウマすぎたのか? 確かにオイラは八丁味噌が好きだし、お調子モンだけど……こんな時にウケ度200%発揮なんて、それって、まるでヤなヤツではないか。

どっちかってーと、オイラは道路を通すコトが楽しい現場監督というよりは、土をタンパでガンガンと締め固める作業が楽しくて仕方ない作業員なキャラクタなんだけどなぁ。どーしよぉ。だいたい仕事の内容がサッパリ浮かんでこない。でも、転職ってそういうモンだよな。そんじゃまぁ……と、ココで突然ですが、今晩はOLIMEXのサイトのdesign tipsのページの和訳を公開する。例によって翻訳の内容の正確さに保証はナシ。ご意見などは受け付けますが、自己責任でどーぞ。

製造を考慮した基板デザインについて_

注意: 以下の情報は私たちの経験に基づくものです。内容を鵜呑みにしないで下さい。むしろ提案やコメントをお待ちしております。

PCB製造を安く済ませるコツ_

設計共通のコツ_

2. レイヤの数_

レイヤの数が少なくなるように基板を設計してください。いくつかジャンパを配置してでも、片面基板に仕上げたほうが安く済むことがあります。概算で、両面基板は片面基板の倍、4層基板は両面基板の倍の値段になります。

3. 効率的な面付け_

最大1,020ミリ×1,220ミリ(40インチ×48インチ)の基板が利用できます。そのサイズ内に大きさの異なる回路デザインを自由に割り付けられますが、それらは長方形に仕切られている必要があります。各基板には、据付ネジや基板の保持フレームなどのため、基板の周囲にスペースを持つ必要がありますので、多少は無駄な領域が必要です。80%以上利用できることもあれば、50%以下しか利用できないこともありますが、これは値段に影響します。

4. 製造効率_

デザインの段階で基板面積を節約することは重要ですが、メーカの製造限界を超えないでください。もし、PCB製造業者が4milで製造できたとしても、40milで余裕を持ってデザインできるなら、4milでデザインする必要はありません。

6. ドリル径の種類_

穴あけで最も面倒なのがドリルの付け替えです。通常、基板は60,000-80,000rpmという高速ドリルにより穴あけされますが、ドリルの付け替えを行うためには軸を止める必要があり、回転が停止するまで待たねばなりません。また、ドリルラックに移動し、使用中のドリルを置き、次のドリルを持ち、基板の穴あけ箇所に戻り、軸が再び設定された回転数に達するまで待つ必要もあります。1回のドリルの付け替えには、100〜200の穴あけができる時間を費やしますので、使用するドリル種類はできるだけ少なくしましょう。問題がなければ、多少のドリル径の違いは共通にしてしまいましょう。

7. 基板材料_

基板を大量に製造する場合、多層基板をうまく利用することで、かなりの費用の節約が可能になります。FR-4(多層ガラスエポキシ)の優れた特性にもかかわらず、ほとんどの一般家電はまだ古いFR-2(片面紙フェノール基板)で製造されています。

8. 配線の幅、スペースの要件_

これは上記4項と深い関連があります。例えば、もし十分に広い配線幅(20mil以上)ならば、乾式フィルム、感光、現像の替わりに、エッチング、レジスト、片面シルク印刷により基板を製造できます。

・穴_

両面基板の場合、めっきスルーホール加工により穴は0.1mm小さくなります_

部品の足と穴のスキ間には0.2〜0.4mmが必要です_

automatにより基板に部品を実装する場合、スキ間は上限に設定しましょう(訳注:オイラはautomatをよく知らん)_

スキ間が0.5mmを越えると、パッドにハンダが充填されなくなります(特に片面基板の場合)_

スキ間が0.3mm未満のPTH(メッキスルーホール)基板では、フラックスをガス化して逃がすことが困難なので、機械ハンダではパッドにハンダが充填されなくなります(程度は使用するフラックスによります)_

標準の穴径を使うようにしましょう。0.1mm違いで多くの径のドリルを使うと、余計に払うことになります(^-^;)_

・パッド_

片面基板を設計する際には、部品にかかる負荷を支えられるだけの大きめのパッドを使用しましょう_

片面基板で振動にさらされる場合、40〜50milのアニュラ・リング(訳注:部品穴周囲の円環状のランド部分)を推奨します_

densite(訳注:高密度?)な基板のICや部品には、楕円形か長方形の大き目のパッドを使いましょう_

パッドがベタ部にあるときはサーマルブリッジを使いましょう_

最小のアニュラ・リング(パッド穴)は「穴の径+2×PCB製造メーカの最小トラック幅」になります_

回路の配線:

1.基板の外形、基板固定のためのネジ穴、部品高さが制限される領域のdocレイヤへの記載、重なり部品、組み立て部品などを配置します。基板固定のためのネジ穴の周囲には十分な領域を確保しましょう。

2.コネクタ、スイッチ、ボタン、表示器など、位置が決められている部品を配置しましょう。

3.50mil、25mil、5milの標準グリッド間隔を利用しましょう。

4.互いに多くの配線を持つ部品は近づけて配置し、グループ化しましょう。

5.高速な信号は最短距離の配線で通しましょう。

6.PTH(メッキスルーホール)部品のみの基板をデザインする場合はTOPビュー、SMT(表面実装)部品のみのデザインの場合はBOTTOMビューを活用しましょう。

7.電源ラインがシンプルになるよう、各ICは格子状に配置しましょう。

8.フィルタリングコンデンサは電源ピンの至近に配置しましょう(訳注:パスコン?)。

9.部品を重ねるのはやめましょう。

10.部品の配置角を0度か90度以外にするのは、余程の場合だけにしましょう。

11.適切な配線幅を決めるための要因:

・流れる電流量、動作温度、銅の厚さなどの要因を考慮し、基板温度が130度を越えないようにしましょう。

・基板密度: できるだけ基板上に太い配線幅を確保するよう心がけるのが良いデザイナです。それによりPCBの製造は簡単になり、製造コストも下がります。

12.配線とパッド部との間隔について:

・高インピーダンス回路なら、よりスペースを確保すべき_

・高周波回路なら、よりスペースを確保すべき_

・無洗浄フラックスやペーストを利用するなら、よりスペースを確保すべき_

・基板を厳しい環境下で動かすなら、よりスペースを確保すべき_

・基板が湿気やほこりなどにさらされる場合(例えば自動車内)、コンフォーマルコーティングを利用すべき_

13.部品は基板の端から最低100milは離して配置しましょう(wave machineの指が部品に触れないように)_

14.配線(銅)の部分は、ケースとの短絡を防ぐ意味で、基板の端から最低60milは離しましょう_

15.自動配線を利用するにしろ、電源ラインは最初に配線しましょう(太目の線で)_

16.長い配線より、短いものから配線を始めましょう_

17.片面を横方向に配線、もう片面を縦方向に配線するのが、よい配線方法です_

18.重要な信号線は手動で配線しましょう_

19.アナログ信号とデジタル信号のGND配線は別にしましょう_

20.部品の下にビアを配置するのはやめましょう。洗浄後もフラックスが残り、問題を起こすことがあります_

21.全てのレイヤの端に、レイヤの向きを特定できるような文字列を配置しましょう。基板の左右を逆に製造してしまうことを防げます(特に片面基板や表面実装部品を搭載する基板の場合)_

22.ビアの多用は避けましょう_

23.酸溜まりの発生を予防しましょう(90度未満の配線角度で起こる)_

デザインルールチェック(DRC)と最終処理:

1.まず、そのPCB製造メーカの製造限界条件でDRCチェックをかけてください。最小間隔の指定を20%緩和することでチェックが通るなら、基板の弱点箇所を確認するため、再度DRCをかけましょう。そのDRCチェックで問題箇所を絞り込んだら、修正しましょう。大量生産がより容易になります(安くもなりますし)。

2.忘れずに、必要なレイヤすべての表示をONにしておくこと。

3.作成したガーバファイルをガーバビューアでチェックすること(当サイトのDesign toolのページにフリーウェアが紹介されています)。

以上、design tipsの和訳でした。ちなみにコレ以外のtech infoやFAQページの和訳はKONさんのサイトを参照のコト。んじゃ。

2008-02-24(Sun) トランスを基板上にトランスファ

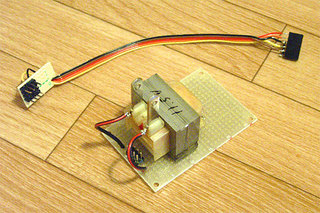

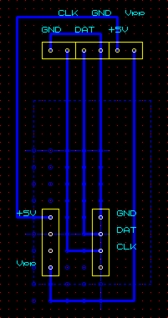

昨日、取り出したトランスを電源に仕立て上げるため、まずは基板に載せる。天高くソビえるコンセントの差し込みがチャームポイントだ。ついでに、先日用意したゲッターパーツ(ゲタ)をケーブルにハンダ付けして、PICのインサーキットプログラミング用のケーブルとして仕上げる。ピンアサインはこんな感じにした。秋月のライタに8pinのPICとして挿して使う。

2012-02-24(Fri) 治具Cを作る

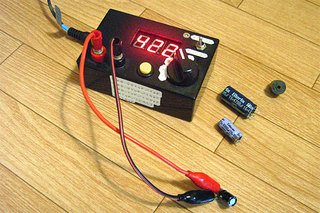

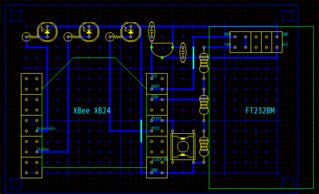

XBeeの設定の都度、即席でブレッドボードに回路を組むのも面倒だし、それで事故が起こる可能性も否めないので、XBee設定用の治具を作ってみた。治具A、治具Bに続く治具、名付けて治具C。

2017-02-24(Fri) プログラミングフライデー

個人が幸せや楽しさを感じられるプログラミング(純粋に興味を満たす、生活を便利にする等)や、そのための時間の創出を促すことで、

- 充実感・満足感を実感できる生活スタイルの変革への機会になる

- プログラミング能力の強化や知的好奇心の充足につながる

- (単に消費するだけではなく)創造する人間へと傾向を変えていくきっかけとなる

……なんてのは、オイラの勝手な取り組みだ。別にプレミアムフライデーも悪くない取り組みだとは思っているけど。

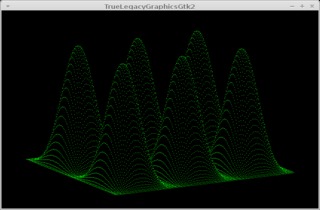

と、別に今日完成させたわけではないのだが、ちょっと前から「30年前から気になっていたmz-2000のデモ画面の3DCG」の再現に取り組んでおり、無事描画に成功したのでプログラムリストと併せて公開しておく。

オリジナルのデモ画面は、シャープのガラパゴスストアのレトロ家電カタログで見ることができる。3種類とも基本的にはコブの数が違うだけだ。

(0..360).each {|rx| x0 = 360 - rx

x0 % 3 != 0 and next

(0..360).each {|y0|

y0 % 3 != 0 and next

x = 50 + x0 + y0 * 0.5

y = 300 + y0 * 0.2 - (x0 >> 3)

h = (dcos(3 * x0) - 1) * (dcos(2 * y0) - 1) * 60 if(ARGV[0] !~ /bc/)

h = (dcos(1 * x0) - 1) * (dcos(1 * y0) - 1) * 60 if(ARGV[0] =~ /b/)

h = (dcos(3 * x0) - 1) * (dcos(3 * y0) - 1) * 60 if(ARGV[0] =~ /c/)

win.line(x, y, x, y - h, 0)

win.pset(x, y - h, 4)

}

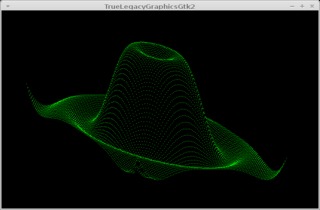

}さらに、新たに気になった「mz-80Bのデモ画面の3DCG」も再現してみた。中折れ帽のような複雑な形状だが、シンプルなアルゴリズムで描いているのに違いなく、これまたヒラメくまでに時間がかかった。左下の付近で「陰面処理」が微妙に破綻しているが、オリジナルのデモ画面も同様に破綻しているようなので、それでよしとしておく。

xo = 150; yo = 150

(0..300).each {|rx| x0 = 300 - rx

x0 % 3 != 0 and next

(0..300).each {|ry| y0 = 300 - ry

y0 % 3 != 0 and next

x = 50 + x0 + y0 * 0.75

y = 200 + y0 * 0.5

r = sqrt((xo - x0) ** 2 + (yo - y0) ** 2) * 1.2

h = dcos(r) * 100 + dcos(3 * r) * -30 + 100

win.line(x, y, x, y - h, 0)

win.pset(x, y - h, 4)

}

}2019-02-24(Sun) プロジェクトAを達成

ホテルで目覚め、今回の用事を済ませに向かう……前に、最近に新調したノートPCを開いて経路をおさらいしたかったのだが、昨晩から無線LANがつながらない。仕方なく、ホテルのロビーにあるパソコンを使わせてもらうことにする。

んが、思ったとおりというか、なんというか、例によって、重い……というか、重いなんてレベルじゃない。Windows10の起動まで数分、Edgeが起動し……かけて勝手に落ちるまでに数分、仕方なくChromeを起動するまでに数分、Googleマップを開いたらアップデートが必要ということで終了。IEを起動するまでに数分、どうにかGoogleマップが開き、目的地まで30分ということが判明、んじゃ、ちょっと寄り道を……と調べようとした瞬間、システムアップデートのダイアログが前面にでしゃばってきて、裏でウィルス関係も動きはじめて……これ以上は時間の無駄と判断、強制電源断。 数十分費やして調べられたのは、辛くも目的地までの時間だけ。この業界、何かが狂ってんじゃないの? PCメーカは、パッと買ってロクに使えないような状態のゴミを売るんじゃない。OSメーカも、ユーザの意向をまるで無視する自分勝手な振る舞いをするクソOSを作るんじゃない。ウィルスメーカは、単に今すぐ消えろ。資源の無駄なんだよ。

昔からトヨタ車は、ブレーキに足を乗せるだけで強くブレーキがかかる傾向があり、常々アレは狂っている、と思っていたのだが、やはり事実アレは狂っているのだ。ビーカーを醤油差しに使っているようなもんだ。意味もなく繊細な操作を求められている。

よく「ブレーキを強化した」とかいう記事を見るが、その半分以上は「ブレーキに足を乗せるだけで強くブレーキがかかる」ようになったので満足、というアホンダラではないかと踏んでいる。いくらブレーキだからといって、強くかかれば安全ということはないだろうに。

自分は、仕事でWindowsマシンを割り当てられたら死亡するし、社用車でトヨタ車を割り当てられたら死亡するし、ロードスターの幌の開口部に接着剤を塗られたら死亡するし、ダライアス筐体が絶滅したら死亡するし、歌えなくなったら死亡する。自分にとって、この世には死亡フラグが多すぎる。何でも知りすぎ、コダワりがすぎると、生物としての虚弱になるので気をつけよう。

と、自分を中心に、クソを叫んだところで、ホテルを9時頃に出発、新岡部変電所へ向かう。20年くらい前にサイトに写真を載せたら、中の人が見学に招待してくれて、自らリアルに「鉄塔武蔵野線」を演じた、想い出の場所だ。

で、目的の中古車屋に10時過ぎに到着。目的のクルマはすぐに見つかった。グルっと見回して、店内へ。買う気があるので試乗させてほしい旨を伝え、敷地内を軽く試乗。違和感がなかったので、即契約。アクセラ、かつ、MT、かつ、上位グレード、かつ……とかで、ほぼ指名買いなので、値引きとか面倒な交渉は一切ナシ。自分で取りに来る、と納車費用をカットしてもらったくらい。

行きもそうだったが、帰りもボイストレーニングしながら(単に歌っているともいう)のドライブ。なんだか、どんどん高いキーまで届くようになっている気がして、楽しくて仕方ないが、放っとくとずっと歌ってしまい、声帯に悪い気がして、ナイトストライカーに切り替える……んが、気づくと口ずさんでしまっている……ダメやん。

とかやっていると、中津川付近に到着。ここからは363号経由で時間の短縮を図るのである……が、夜の酷道はムッチャ怖い! 一切の照明がないから、見えるのはヘッドライトの範囲だけ。リアル「セガのモナコGPのトンネル」か「ドラゴンスピリットの暗黒」状態だ。180度近いターンだと内側はほとんど勘だ。少しでも配光を確保しようと途中でハザード焚きはじめたがほとんど気休め。

運転が楽しくない時間は1秒としてないのだが、いくらラーメンが好きでも10杯も食えば、食い方が雑になってきても不思議ではないわな。夜になると、ヘンに煽り気味な運転をするオラついたワゴン車が増えてうっとおしい。こっちは昨日から20時間も運転しとるんじゃ。クダらないことにエネルギーを使ってんじゃねぇ。どうにか21頃、無事に自宅に到着。さすがに運転はお腹いっぱい。

2023-02-24(Fri) 九四ドライブ6日目

今日は、午前中はハウステンボスをまわる予定なので、割とノンビリ。ちょっとイイホテルなのでちょっとゴージャスな朝食を楽しむ。で、早めにハウステンボスに入って、スナイパーゲームというアトラクションに挑む。いわゆる射撃場で、エアガンのライフル等で紙のマンターゲットを撃つというもの。自慢じゃないが、何度か海外で本物を射ったことがあるので、あまりの反動のなさに弾出てなくない? などと何度か確認してしまった。後でマンターゲットを確認したら全弾命中。だけど、どうもスッキリしない気分だったわ。

園内で適当に昼飯を済ませて出発。が、すぐ近所の浦頭引揚記念館を見学する。引揚記念館は各地にあるが、要するに太平洋戦争の終戦後、国外に居た日本人の帰還を処理した港湾施設について説明する内容だ。主に痛々しい内容だが、せめてそういう知識も頭の片隅に持ち合わせておくべきだな。記念館は小高い丘の上にあり、件の浦頭埠頭が見渡せた。引揚者は、この浦頭埠頭で下船し、現在のハウステンボスの位置にあった引揚援護局まで7kmの山道を歩かされたそうだ。実際に調べつと、確かに7kmくらいあるし、アップダウンもある。疲労困憊の身にはキツかっただろうな。現在の浦頭埠頭はというと、エラくハデな構造物が見えるが開港前とのこと。時は流れるな。

長崎に向け南下する。しばらくして巨大な塔が目に入る。針尾送信所という無線通信施設の跡の電波塔らしい。自分は子供の頃に依佐美送信所の近くに住んでいたので、なんとなく親近感を覚える。あっちは鉄製だったからか解体されてしまったが、こっちは残っているのね。ちょっと近くで見たかったな。

国道206号を南下する。この206号、渋滞どころか信号も少ないし、そこそこカーブもあるのだが、長崎に向かう唯一の道なので、何しろ前後のメンバの入れ替わりがなく、延々と同じメンバで走り続ける感じで、つまらないことこの上ない。まれに止まる信号が、むしろイベントとして楽しく思えるくらいだ。こんなこともあんだな。

長崎に近づくにつれ、交通量も増え、何となく道幅も狭くなったような気がしてくる。山の間の狭い隙間に無理に作った街という印象を受けるが、それは気のせいではないだろう。今日、泊まる宿に駐車場はないので、別に調べておいた時間貸し駐車場に向かう。念のため裏から回ったのだが、まぁ、これがスゴい道だ。まさに長崎の土地事情を体感することができた。

で、今回、泊まる宿はちょっと特殊で、定刻通りに宿の前で待機する必要があるのだが、相手がいない。まぁ、そんな方法でのチェックインなら、そりゃ、そういうことも起きるわな。だいぶ待たされて、ようやく宿に落ち着いた。まったくもう。まったくもって、まったくもう。

そして、今日もすぐさま散策に向かう。いまはもう出ていない、出島だ。なんでも、最近、元々あった入口の橋が再現されたらしい。むしろ、長らくなかったことのが驚きだわ。出島の中はなかなかにみどころが多く、ゆっくりと見て回る。

■ narishi1972 [これはどんな言語で実装されたのでしょうか?]